Le processus de fabrication d'une raquette

De l'usine jusqu'au court, découvrez les coulisses de la fabrication d'une raquette de tennis.

Malgré les technologies de production avancées qu'il existe aujourd'hui, la fabrication d'une raquette de tennis s'opère toujours selon des procédés très manuels.

Au siège de Head Tennis à Kennelbach, en Autriche, nous avons pu rencontrer les ingénieurs façonnant les raquettes Head, faisant partie des plus performantes de l'industrie du tennis. L'équipe Head nous a présenté son processus de fabrication, des matériaux bruts jusqu'au produit fini, prêt à être utilisé sur le court.

De la conception du cadre jusqu'à l'installation du grip et des œillets en passant par le moulage de la raquette, toutes les étapes sont effectuées à la main, par l'équipe Head. La réalisation de ces étapes nécessite les qualifications pointues et les années d'expérience d'un expert. En assistant à la fabrication d'une raquette, on remarque immédiatement l'attention portée aux moindres détails. Le processus de fabrication est d'autant plus impressionnant, sachant que de petites erreurs causées lors d'étapes délicates peuvent entraîner des variations de performance significatives. Rappelons que les spécifications de chaque raquette doivent se situer dans l'intervalle de tolérance défini. L'équipe Head de Kennelbach s'appuie sur ses 45 ans d'expérience pour obtenir un produit parfait.

Matériaux utilisés pour la fabrication d'une raquette de tennis

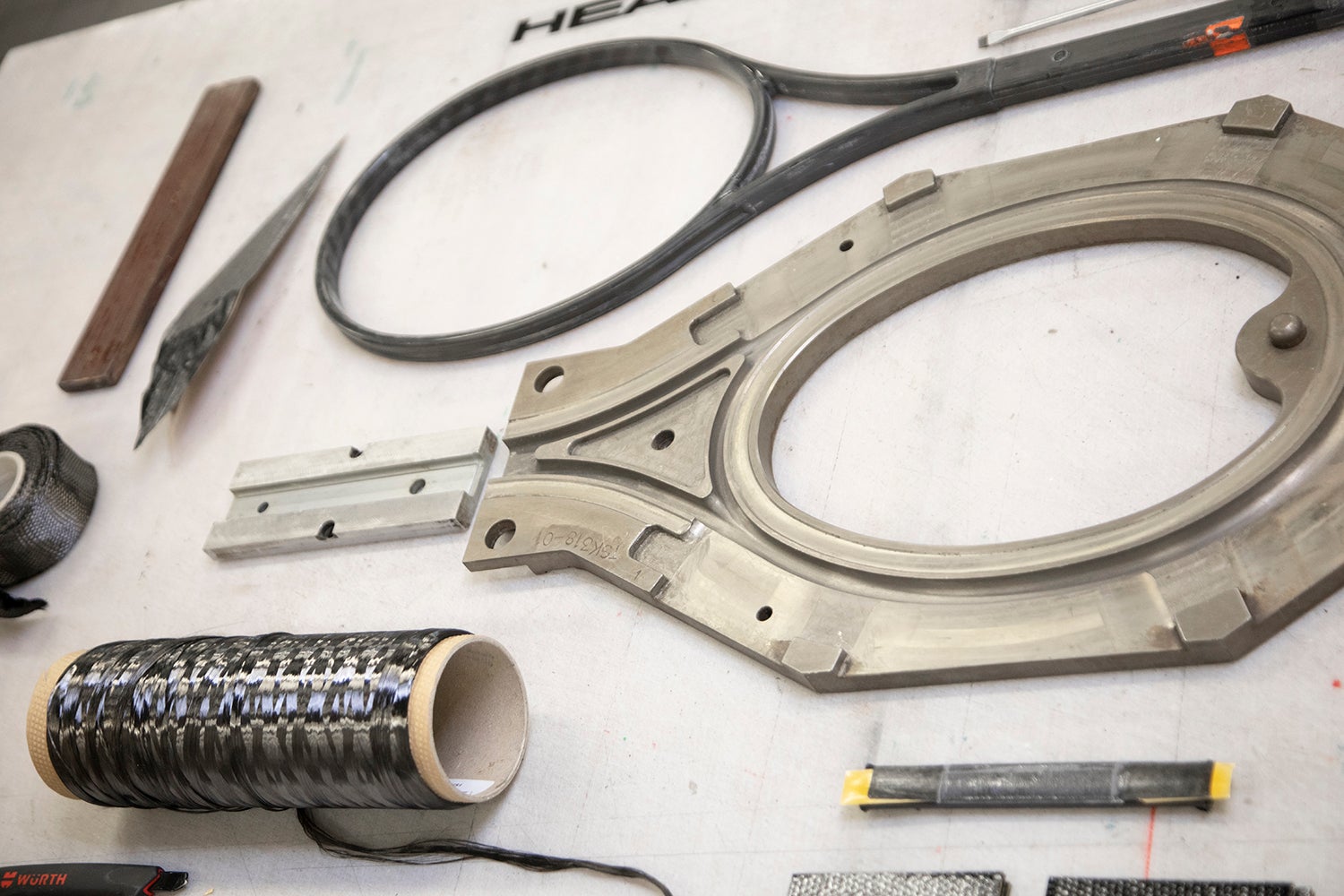

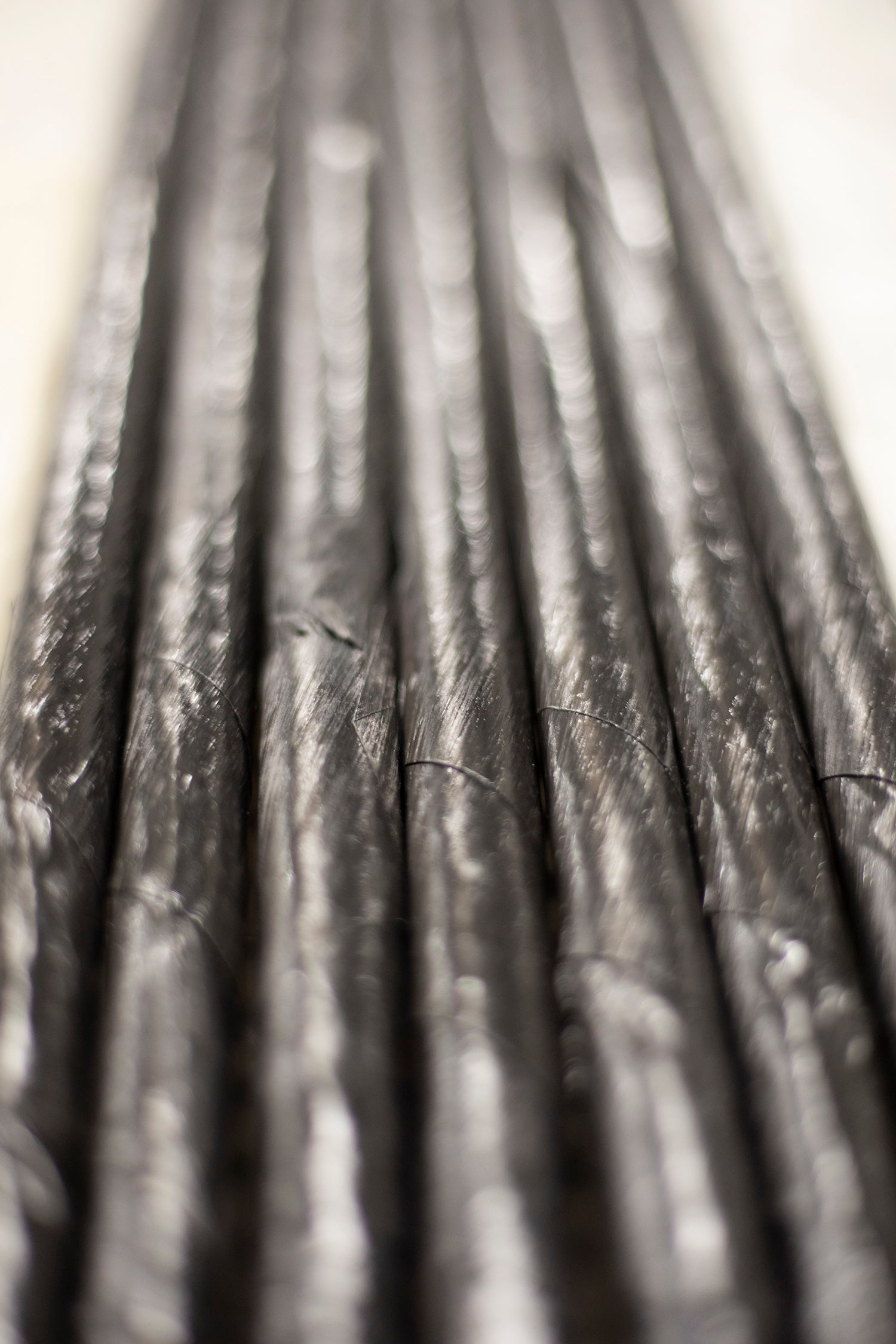

Nous avons entamé la fabrication de notre propre raquette en sélectionnant ses matériaux. Conservé dans des chambres froides, le préimprégné est le matériau permettant de fabriquer le cadre des raquettes. Il se constitue de graphite imprégné de résine. Le sens des fibres de graphite du préimprégné influence grandement la jouabilité de la raquette. De grandes feuilles de préimprégné sont découpées, dans des formes spécifiques, pour ensuite servir à la fabrication de la raquette. L'orientation des fibres du matériau détermine le positionnement des pièces de préimprégné sur la raquette.

Nous avons fait le choix de fabriquer notre raquette en suivant le modèle de la Head Speed MP. Tout d'abord, il nous faut préparer quinze pièces de préimprégné prédécoupées. À titre indicatif, il est possible de réaliser 420 milliards de combinaisons différentes, en modifiant simplement l'orientation des fibres de carbone. Comment peut-on d'obtenir tant de possibilités ? En changeant l'orientation des fibres de chaque pièce de préimprégné, les performances d'une raquette se voient fortement impactées.

"Nous sommes des passionnés. Il ne s'agit pas de choisir le premier design que nous élaborons, mais le meilleur. Avec plus de 420 milliards d'options différentes, il faut bien réfléchir à celle que l'on choisit !" - Ralf Schwenger, directeur du département R&D de Head

Ralf Schwenger, le directeur du département Recherche & Développement de Head le résume parfaitement : "Visuellement, toutes les raquettes pourraient être identiques. Elles pourraient toutes être composées des mêmes matières premières. Mais la combinaison et la disposition des matériaux permettraient d'obtenir des raquettes à la jouabilité différente. Voilà ce sur quoi nous nous concentrons. Nous sommes des passionnés. Il ne s'agit pas de choisir le premier design que nous élaborons, mais le meilleur. Avec plus de 420 milliards d'options différentes, il faut bien réfléchir à celle que l'on choisit !".

Une fois le design approuvé, les experts assemblent les pièces en déterminant leur positionnement sur la raquette. Les pièces de préimprégné sont ensuite enroulées autour d'un mandrin et d'un tube en polyuréthane. Le mandrin permet de définir l'épaisseur du préimprégné roulé tandis que le polyuréthane forme une bulle d'air qui plaque le matériau contre le moule de la raquette.

Rouleaux de préimprégné enroulés autour d'un mandrin et d'un tube de polyuréthane

Un moule en métal est ensuite utilisé pour donner aux rouleaux de préimprégné une forme de raquette. Des pièces sont alors ajoutées afin de renforcer la raquette à certains endroits clés, comme par exemple au niveau du cœur. Très délicat, le préimprégné adhésif nécessite d'être manipulé par un expert. Pour entrer dans le moule sans difficulté, le matériau doit avoir été parfaitement préformé. Si la raquette n'a pas été bien façonnée, le préimprégné laissera apparaître des stries après avoir été sorti du moule. Enfin, une pièce en plastique est insérée à l'extrémité de la raquette pour former le manche. Cette pièce en plastique permettra d'injecter de l'air comprimé à l'intérieur du manche.

La structure en préimprégné commence alors à prendre la forme d'une raquette. Pendant 10 à 15 minutes, elle est placée dans un moule dont la température monte jusqu'à 160 degrés. L'air y est comprimé vers le manche.

Lors du processus de chauffe, la résine du préimprégné se fluidifie largement, à tel point qu'une certaine quantité de résine s'écoule. La résine apparente sera plus tard retirée.

Une fois sortie du moule, la raquette est encore chaude. La résine écoulée est clairement visible sur la face externe du cadre.

Avant de passer à l'étape finale, la raquette est poncée, débarrassée de son excès de résine. On obtient alors un cadre propre et lisse.

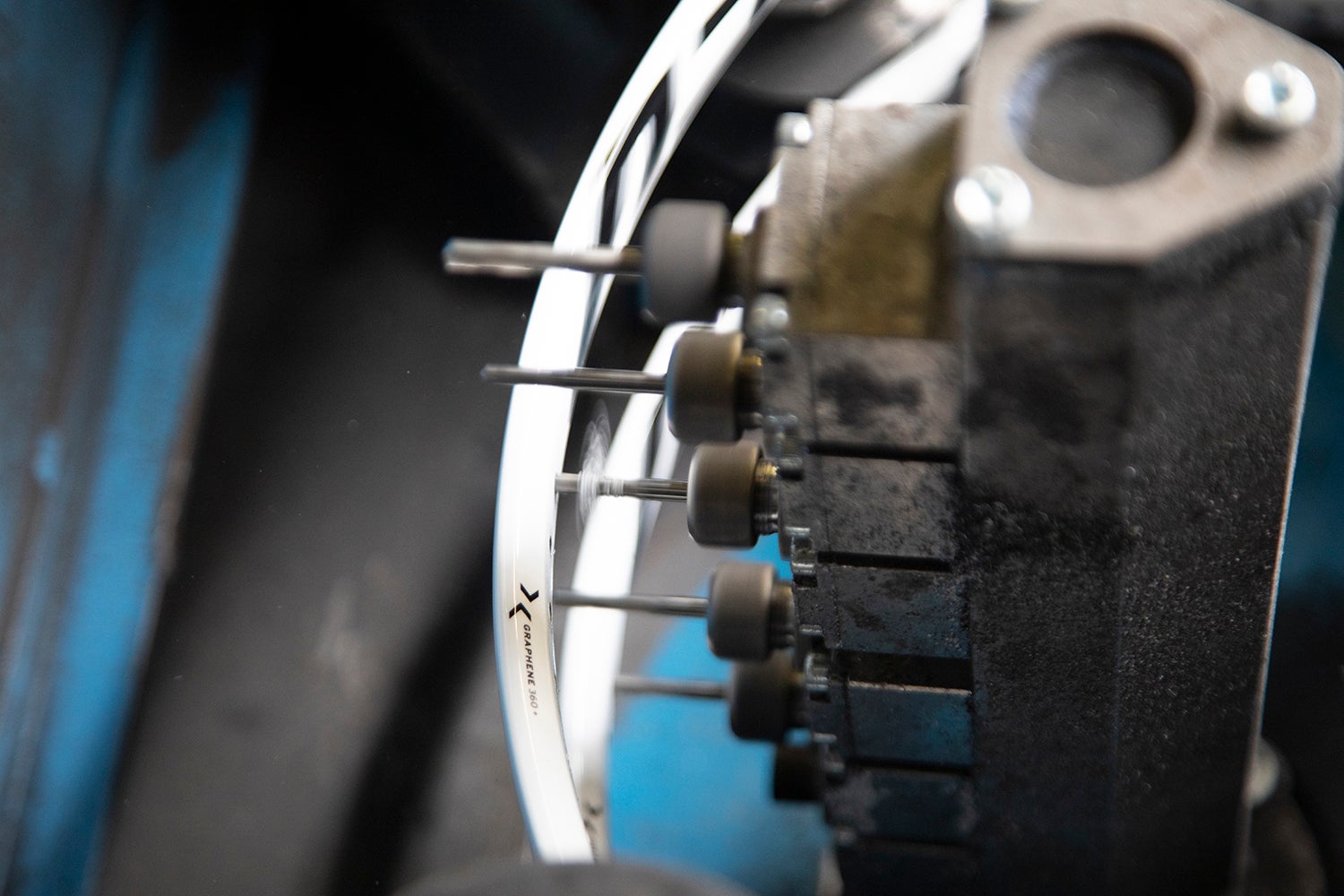

La tête de la raquette est percée selon le type de plan de cordage et la largeur des espacements entre les œillets. Nous avons ici choisi de réaliser une raquette en 16x19. En théorie, la raquette est ensuite prête à être vernie et décorée. Nous avons fait le choix de conserver son aspect brut, pour un look de prototype. Les œillets, le bouchon de manche et le grip (en cuir, bien entendu) sont appliqués. La raquette n'a plus qu'à passer par la case cordage pour pouvoir être utilisée sur le court.