Cómo se hace una raqueta Head

Desde el principio hasta que llega a tus manos, este es el proceso de fabricación de una raqueta.

Fabricar una raqueta sigue siendo un proceso muy manual a pesar de todos los avances y tecnologías nuevas.

Durante nuestra visita a la sede central de Head Tennis en Kennelback, Austria, conocimos algunas de las mejores mentes pensantes que han colaborado en el desarrollo del proceso. El equipo Head nos muestra el proceso de fabricación, desde la materia prima hasta las pistas.

Al trabajar con el equipo de Head nos hemos dado cuenta de que todo, desde la estructura de la raqueta hasta la formación del marco, el grip, la incorporación de los canutillos (o grommets), todo, sigue siendo un proceso bastante manual y que además requiere manos un tanto expertas. Para realizar muchos de estos pasos hace falta el toque especial de la experiencia, capaz de elaborar detalles que saltan a la vista cuando estás delante de una buena raqueta. Como podrás imaginar, es un proceso largo compuesto de varias etapas que pueden diferir muy fácilmente de forma accidental, por lo que todavía resulta más impresionante cuando uno se da cuenta de que todas y cada una de las raquetas deben cumplir las especificaciones y evitar variaciones extremas. El equipo de Head en Kennelbach lleva 45 años haciendo esto. Ellos sí que saben.

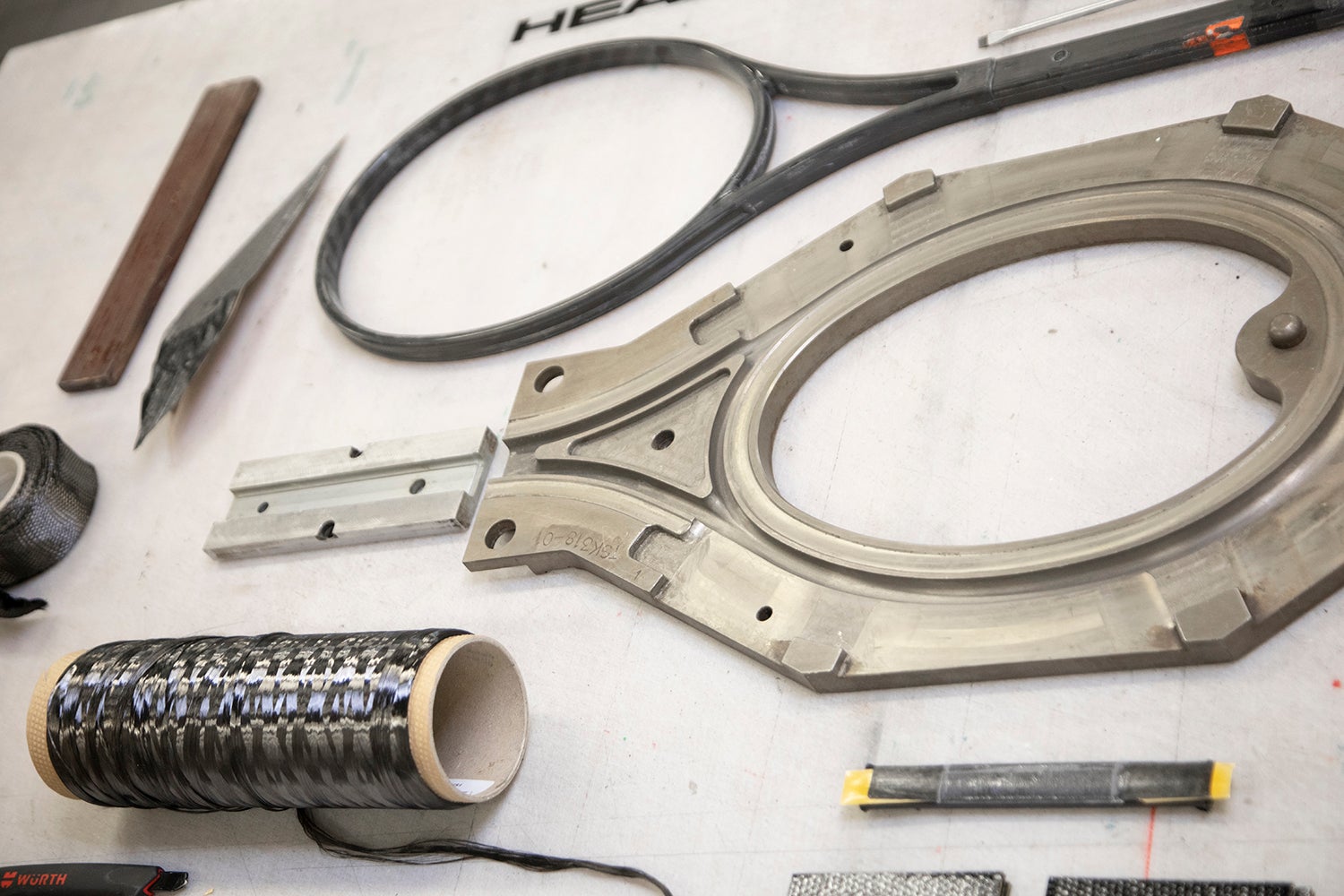

Materiales utilizados para fabricar una raqueta de tenis

Empezamos a crear la raqueta en la zona de materiales. Es un espacio frío en donde se guarda el material utilizado para crear el marco de la raqueta: el preimpregnado. Consiste en grafito que ha sido impregnado previamente con resina. La dirección de las fibras de grafito en el preimpregnado determina el rendimiento de la raqueta. Se cortan grandes capas de preimpregnado en formas concretas, cada una con la fibra en una determinada orientación para crear partes específicas de la raqueta.

Para nuestra raqueta hemos utilizado la estructura de la Head Speed MP. Lo primero, hemos cortado previamente 15 piezas de preimpregnado. Para que te hagas una idea de cómo puede variar la jugabilidad de la raqueta, existen 420 billones de formas en las que puedes combinar la disposición de las capas. ¿Cómo es posible que haya tantas posibilidades en una sola raqueta? Simplemente cambiando la orientación de las fibras en cada preimpregnado se modifican las propiedades de la raqueta.

"Esta es nuestra pasión. No se trata de escoger una sola estructura y ya está, se trata de elegir la mejor. Si tienes 420 billones de opciones, tienes que pensar cuál vas a utilizar".

- Ralf Schwenger, director de I&D de deportes de raqueta en Head

El director de I&D de deportes de raqueta en Head, Ralf Schwenger, lo resume muy bien cuando dice: "Todas las raquetas parecen la misma desde fuera. Todas ellas tienen la misma base, pero diferentes combinaciones y diferentes ángulos y, por tanto, diferente jugabilidad. Les dedicamos muchísimo tiempo. Esta es nuestra pasión. No es cuestión de elegir una estructura y ya está, se trata de elegir la mejor. Si tienes 420 billones de opciones, tienes que pensar cuál vas a utilizar".

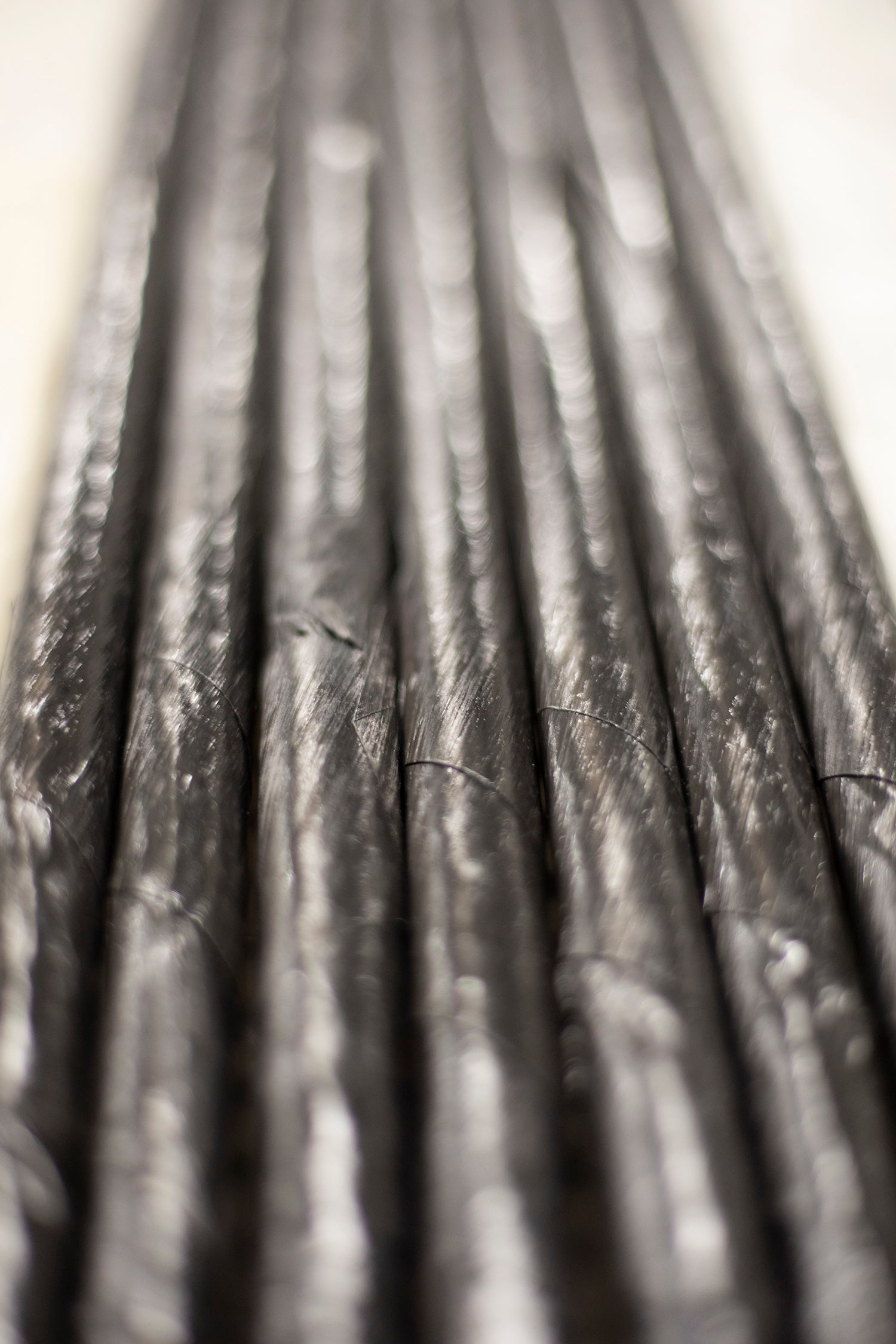

Una vez determinada la estructura, es el momento de que unas manos experimentadas dispongan las piezas preimpregnadas sobre una mesa y las coloque en determinados puntos de lo que será el marco. Luego, se enrollan en un tubo de poliuretano que ayudará a determinar el grosor de la pieza preimpregnada, y se dará forma de raqueta ejerciendo presión contra el molde.

Pieza preimpregnada enrollada a un tubo de poliuretano

La pieza preimpregnada se pone en un molde de acero, donde se le dará la forma específica de la cabeza de la raqueta y la forma final. En este momento, se colocan además piezas adicionales de refuerzo en zonas estratégicas, como el corazón de la raqueta. De nuevo, es necesaria la labor de unas manos experimentadas; el material preimpregnado es pegajoso y no es fácil trabajar con él. Es preciso que el material tenga ya la forma adecuada para que encaje en el molde. Si no se le ha dado la forma previamente, aparecerán arrugas en el material preimpregnado una vez se coloque en el molde. Es momento de añadir las últimas piezas en el tubo que se ha formado, que se convertirá en la empuñadura. La pieza de plástico permitirá que el aire comprimido salga.

El material preimpregnado ya comienza a parecer una raqueta de verdad, y es cuando se pasa al molde. Se calienta a 160 ºC durante 10-15 minutos, y se comprime contra las paredes del molde. Durante este proceso, la resina de las piezas se vuelve muy líquida; tanto que algunas veces se sale del marco y hay que volver a rellenarlo. Cuando la resina por fin se endurece, la raqueta está lista para abandonar el molde.

Recién sacada del molde, la raqueta está caliente y el exceso de resina es claramente visible por los lados del marco. Antes de llegar a los pasos finales, se retira el exceso de resina para dejar un marco limpio y suave.

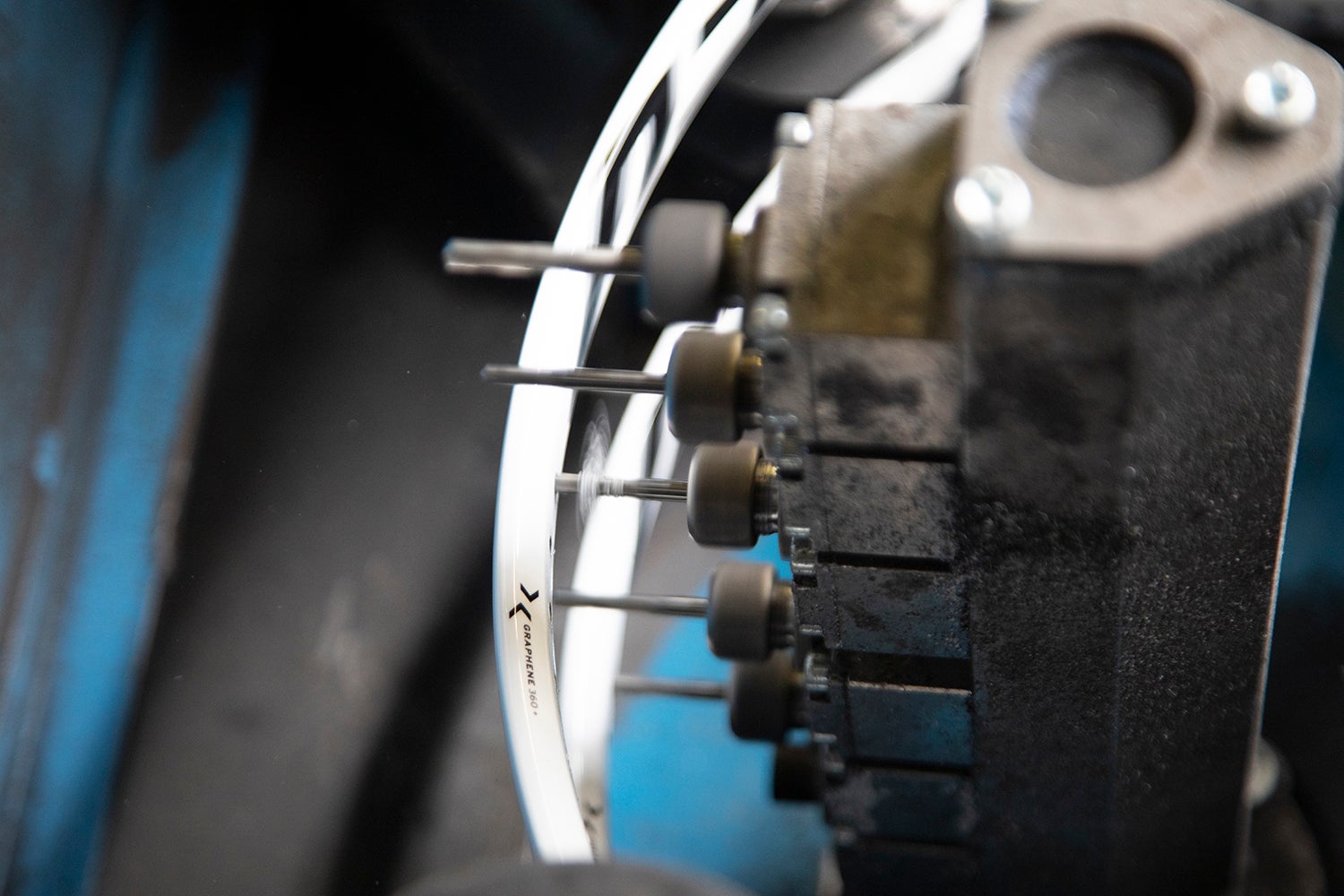

Para terminar la raqueta, los agujeros del protector se taladran con el patrón de encordado deseado. Para nuestra raqueta, hemos elegido el patrón de 16x19. En este punto de la fabricación, la raqueta está lista para añadirle un toque de color, pero nosotros vamos a saltarnos este paso y vamos a mantener la estética de grafito de una raqueta prototipo. Por último, se le añaden los grommets, tapón y grip (de cuero, por supuesto). Ahora solo falta que la encordemos y estará lista para salir a jugar.